Die Aligner-Qualitätskontrolle spielt eine entscheidende Rolle bei der Sicherstellung der Qualität und Effizienz der hergestellten Aligner. Um sicherzustellen, dass die Aligner den höchsten Qualitätsstandards entsprechen, werden klare Standards und Richtlinien von verschiedenen Organisationen und Behörden festgelegt. Diese Vorgaben gewährleisten, dass die Aligner qualitativ hochwertig und effizient sind, und einen erfolgreichen Einsatz ermöglichen.

Wichtige Erkenntnisse

- Standards und Richtlinien werden festgelegt, um die Qualität der Aligner sicherzustellen.

- Die Aligner-Qualitätskontrolle umfasst Anforderungen wie Passgenauigkeit, Haltbarkeit und hygienische Standards.

- Qualitätsstandards für Aligner werden von verschiedenen Organisationen festgelegt.

- Die Aligner-Qualitätskontrolle trägt zur Sicherheit der Patienten bei.

- Eine gründliche Kontrolle der Aligner-Produktion ist von entscheidender Bedeutung.

Anforderungen an die Aligner-Qualitätskontrolle

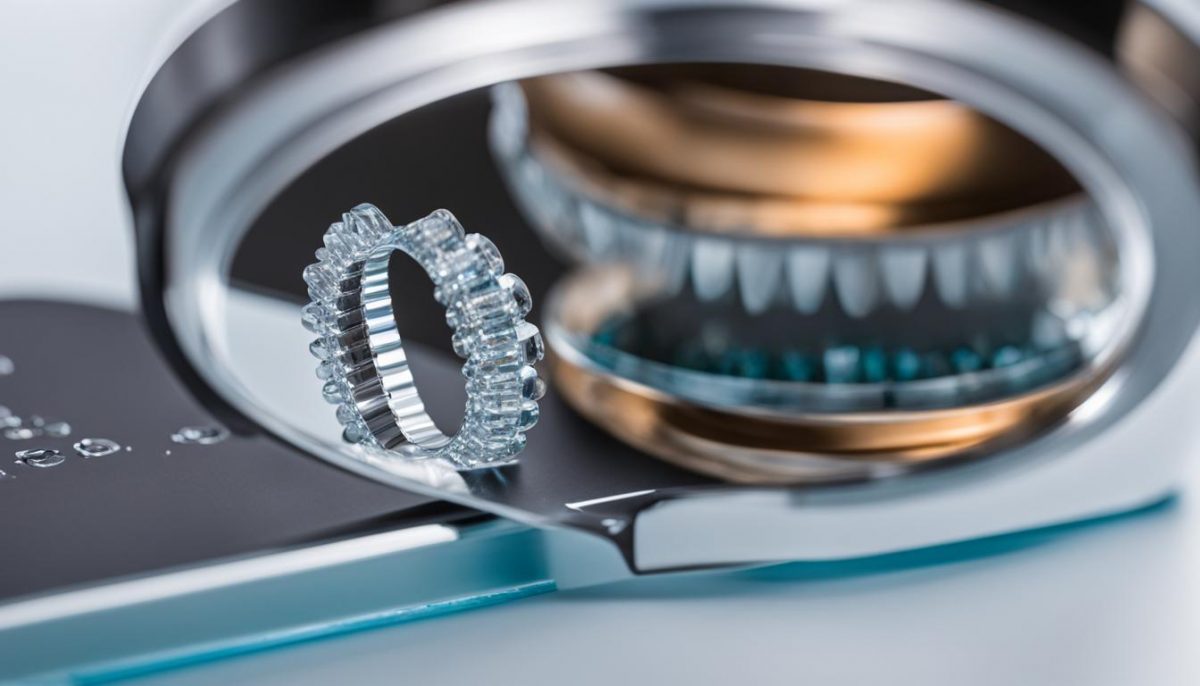

In der Aligner-Qualitätskontrolle müssen verschiedene Anforderungen erfüllt werden, um die Qualität der hergestellten Aligner sicherzustellen. Dazu gehören unter anderem Genauigkeit der Passform, Haltbarkeit, Materialqualität und hygienische Standards. Die Aligner müssen auch den individuellen Bedürfnissen der Patienten entsprechen und entsprechend angepasst werden. Es ist wichtig, dass die Aligner ohne Mängel oder Defekte geliefert werden, um eine erfolgreiche Behandlung zu ermöglichen.

Um diese Anforderungen zu erfüllen, ist eine gründliche Überprüfung und Kontrolle der Aligner-Qualität erforderlich. Dies beinhaltet die Überprüfung der Maßgenauigkeit, um sicherzustellen, dass die Aligner perfekt auf die Zähne des Patienten passen. Auch die Materialqualität spielt eine wichtige Rolle, um sicherzustellen, dass die Aligner stabil und langlebig sind. Hygienische Standards sind entscheidend, um die Sicherheit und Sauberkeit der Aligner während der Behandlung zu gewährleisten.

Die Anpassung der Aligner an die individuellen Bedürfnisse der Patienten ist ebenfalls ein wichtiger Aspekt. Jeder Patient hat unterschiedliche Zahnfehlstellungen und Behandlungsziele, daher müssen die Aligner entsprechend angepasst werden. Dies kann durch eine genaue Analyse der Zahnstruktur und die Verwendung von maßgeschneiderten Materialien erreicht werden.

| Anforderungen an die Aligner-Qualitätskontrolle | Beispiele |

|---|---|

| Genauigkeit der Passform | – Perfect Fit für jeden Patienten – Keine Lockerheit oder Unannehmlichkeiten |

| Haltbarkeit | – Ausreichende Festigkeit und Widerstandsfähigkeit – Keine Brüche oder Risse |

| Materialqualität | – Hochwertige und sichere Materialien – Keine allergischen Reaktionen |

| Hygienische Standards | – Leichte Reinigung und Wartung – Keine Ansammlung von Bakterien oder Keimen |

| Anpassung an individuelle Bedürfnisse | – Berücksichtigung der spezifischen Zahnfehlstellungen – Behandlungsziel erreichen |

Die Anforderungen an die Aligner-Qualitätskontrolle sind von großer Bedeutung, um eine erfolgreiche Aligner-Behandlung zu gewährleisten. Durch die Erfüllung dieser Anforderungen können Patienten sicher sein, dass ihre Aligner von höchster Qualität sind und ihnen die bestmögliche Behandlung bieten.

Qualitätsstandards für Aligner

In der Aligner-Qualitätskontrolle spielen Qualitätsstandards eine entscheidende Rolle. Sie legen die Anforderungen fest, die Aligner erfüllen müssen, um eine hohe Qualität und Effektivität zu gewährleisten. Durch die Einhaltung dieser Standards wird sichergestellt, dass die Aligner den individuellen Bedürfnissen der Patienten entsprechen und eine erfolgreiche Behandlung ermöglichen.

Die Qualitätsstandards umfassen verschiedene Kriterien wie die Materialqualität, die Passgenauigkeit der Aligner und ihre Haltbarkeit. Es wird auch auf die hygienischen Standards und die Verwendung von hochwertigen Materialien geachtet. Die Aligner müssen den spezifischen Anforderungen der Patienten gerecht werden, um eine optimale Behandlungsergebnisse zu erzielen.

Qualitätsstandards in der Aligner-Qualitätskontrolle

- Materialqualität: Die Aligner müssen aus hochwertigen Materialien hergestellt werden, um eine hohe Passgenauigkeit und Haltbarkeit zu gewährleisten.

- Passgenauigkeit: Die Aligner müssen exakt auf die Zahnstruktur des Patienten angepasst sein, um eine effektive Behandlung zu ermöglichen.

- Haltbarkeit: Die Aligner sollten während der gesamten Behandlungsdauer stabil und haltbar sein, um eine kontinuierliche Ausrichtung der Zähne zu gewährleisten.

- Hygienestandards: Die Aligner müssen hygienisch einwandfrei sein und eine einfache Reinigung ermöglichen, um die Mundgesundheit der Patienten zu erhalten.

Diese Qualitätsstandards werden von verschiedenen Organisationen und Verbänden festgelegt und regelmäßig überprüft, um sicherzustellen, dass die Aligner den höchsten Qualitätsanforderungen entsprechen.

| Kriterien | Beschreibung |

|---|---|

| Materialqualität | Hochwertige Materialien für eine optimale Passgenauigkeit und Haltbarkeit der Aligner. |

| Passgenauigkeit | Exakte Anpassung der Aligner an die individuelle Zahnstruktur des Patienten. |

| Haltbarkeit | Stabile und haltbare Aligner, die eine kontinuierliche Ausrichtung der Zähne ermöglichen. |

| Hygienestandards | Hygienisch einwandfreie Aligner, die eine einfache Reinigung ermöglichen und die Mundgesundheit unterstützen. |

Durch die Einhaltung dieser Qualitätsstandards wird sichergestellt, dass die Aligner den höchsten Qualitätsanforderungen entsprechen und eine erfolgreiche Behandlung ermöglichen. Die Qualitätsstandards sind also ein wesentlicher Bestandteil der Aligner-Qualitätskontrolle und tragen dazu bei, dass die Patienten sich auf eine sichere und effektive Behandlung verlassen können.

Patientensicherheit und Aligner-Qualitätskontrolle

Die Patientensicherheit steht bei der Aligner-Qualitätskontrolle an erster Stelle. Durch eine sorgfältige Überprüfung und Kontrolle der Aligner können potenzielle Risiken minimiert werden. Ein wichtiger Aspekt ist die Materialqualität der Aligner. Es ist entscheidend, dass die verwendeten Materialien allergenfrei und von hoher Qualität sind, um allergische Reaktionen und andere unerwünschte Nebenwirkungen zu vermeiden.

Ein weiterer wichtiger Aspekt ist die Kontrolle der Passform der Aligner. Eine genaue Passform ist entscheidend für eine effektive Behandlung und reduziert das Risiko von Komplikationen. Durch sorgfältige Überprüfung der Passform wird sichergestellt, dass die Aligner richtig positioniert sind und den gewünschten Effekt erzielen.

Die Aligner-Qualitätskontrolle spielt somit eine wesentliche Rolle bei der Sicherheit und Wirksamkeit der Behandlung. Durch die Einhaltung strenger Qualitätsstandards und Richtlinien wird sichergestellt, dass die Aligner den Patienten sicher dienen und die bestmöglichen Ergebnisse erzielen. Die Patientensicherheit steht dabei immer im Mittelpunkt unserer Bemühungen.

Table: Vergleich der Aligner-Qualitätskontrolle bei verschiedenen Anbietern

| Anbieter | Materialqualität | Passform | Hygienestandards |

|---|---|---|---|

| Anbieter A | Hohe Qualität | Genaue Passform | Hohe Hygienestandards |

| Anbieter B | Standard Qualität | Variierende Passform | Angemessene Hygienestandards |

| Anbieter C | Niedrige Qualität | Unzureichende Passform | Unzureichende Hygienestandards |

Wie die Tabelle zeigt, gibt es Unterschiede in der Aligner-Qualitätskontrolle bei verschiedenen Anbietern. Es ist von größter Bedeutung, einen Anbieter zu wählen, der hohe Qualitätsstandards einhält und die Sicherheit der Patienten gewährleistet. Die Aligner-Qualitätskontrolle ist ein entscheidender Faktor für den Erfolg der Behandlung und die Zufriedenheit der Patienten.

Bedeutung der Kontrolle der Aligner-Produktion

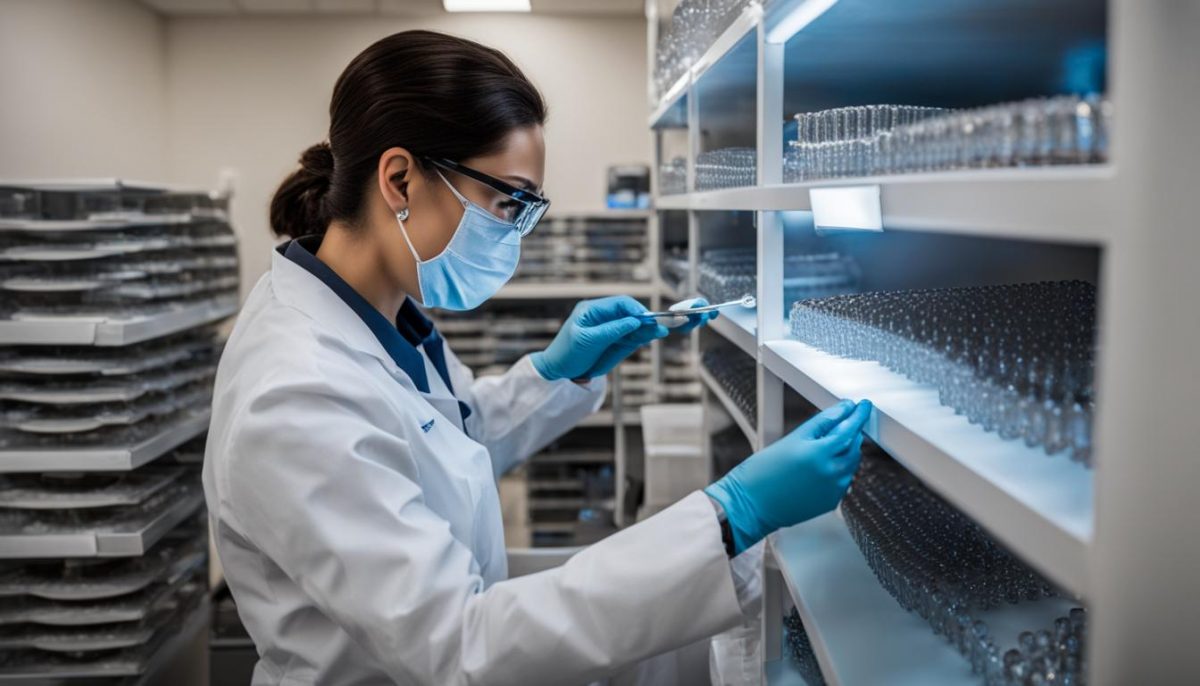

Die sorgfältige Kontrolle der Aligner-Produktion spielt eine entscheidende Rolle, um sicherzustellen, dass die hergestellten Aligner den Qualitätsstandards entsprechen. Diese Kontrolle umfasst den gesamten Produktionsprozess, von der Materialauswahl über die Fertigung bis zur finalen Verarbeitung der Aligner. Nur durch eine gründliche Überprüfung jedes Schrittes können wir sicherstellen, dass die Aligner in Bezug auf Passform, Haltbarkeit und Materialqualität den Anforderungen entsprechen.

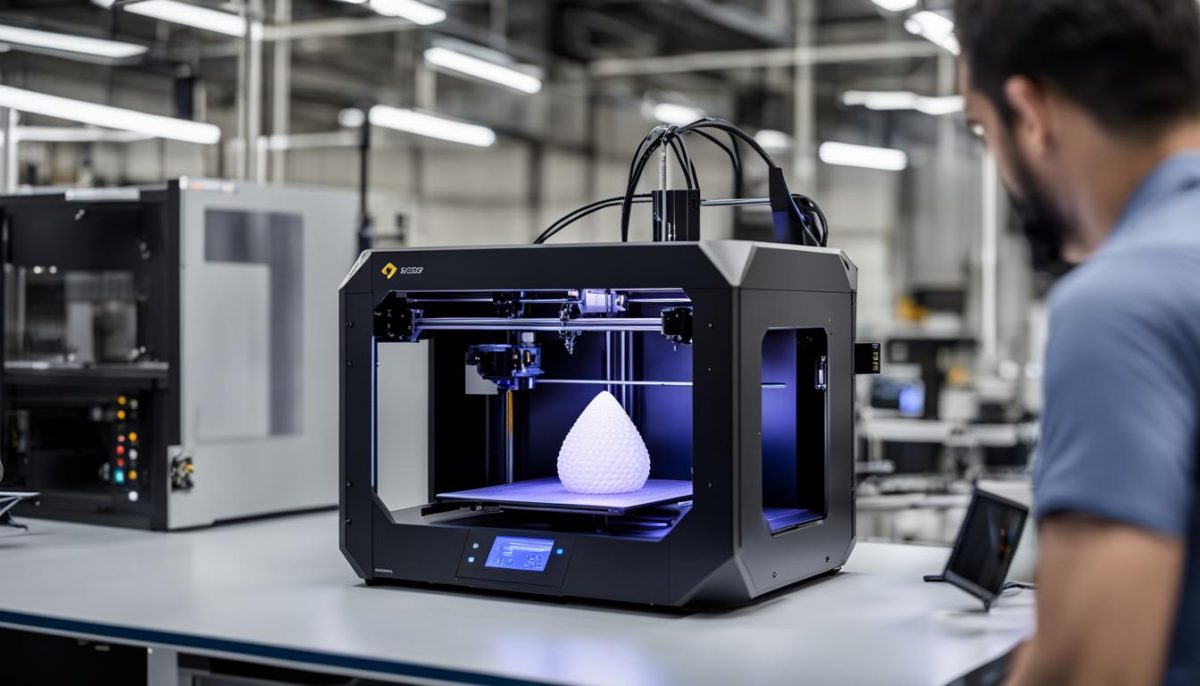

Um die Kontrolle der Aligner-Produktion zu gewährleisten, ist es wichtig, dass wir hochmoderne Technologien und präzise Verfahren einsetzen. Fortschritte im 3D-Druck und die Verwendung von automatisierten Kontrollprozessen tragen dazu bei, Fehler oder Mängel frühzeitig zu erkennen und zu beheben. Durch den Einsatz dieser Technologien können wir die Effizienz und Qualität in der Aligner-Produktion weiter verbessern.

| Qualitätskriterien in der Aligner-Produktion | Auswirkungen einer sorgfältigen Kontrolle |

|---|---|

| Passform der Aligner | Eine genaue Passform gewährleistet eine effektive Behandlung und minimiert Komplikationen. |

| Materialqualität | Hochwertige Materialien sorgen für Haltbarkeit und Sicherheit der Aligner. |

| Verarbeitungsqualität | Eine präzise Verarbeitung stellt sicher, dass die Aligner den Belastungen im Mund standhalten. |

| Hygienestandards | Einhaltung strenger Hygienestandards schützt die Patienten vor Infektionen und anderen gesundheitlichen Risiken. |

Die Kontrolle der Aligner-Produktion ist unerlässlich, um die Qualität der Aligner zu gewährleisten und ein positives Behandlungsergebnis für die Patienten zu erzielen. Durch moderne Technologien und präzise Verfahren können wir sicherstellen, dass die Aligner den höchsten Qualitätsstandards entsprechen und den Patienten optimal dienen.

Zusammenarbeit mit Zulassungsbehörden und Qualitätssicherungsorganisationen

Die aligner-Qualitätskontrolle wird auch durch die Zusammenarbeit mit Zulassungsbehörden und Qualitätssicherungsorganisationen unterstützt. Diese Behörden und Organisationen stellen sicher, dass die Aligner den geltenden Vorschriften und Standards entsprechen. Sie überprüfen regelmäßig die Produktionsstätten und führen Audits durch, um die Einhaltung der Qualitätsstandards zu überprüfen. Die Zusammenarbeit mit diesen Stellen ist entscheidend für die Qualitätssicherung in der aligner-Industrie.

Die Zulassungsbehörden sind verantwortlich für die Zertifizierung und Überwachung der aligner-Hersteller. Sie prüfen die Produktionsstätten und stellen sicher, dass alle relevanten Vorschriften eingehalten werden. Sie überprüfen auch die Qualitätssicherungssysteme und die Dokumentation der Hersteller, um sicherzustellen, dass die Aligner den erforderlichen Standards entsprechen. Durch die Zusammenarbeit mit den Zulassungsbehörden können die Hersteller sicherstellen, dass ihre aligner den geltenden Vorschriften entsprechen und sicher für die Patienten sind.

Neben den Zulassungsbehörden arbeiten die Hersteller auch eng mit Qualitätssicherungsorganisationen zusammen. Diese Organisationen stellen unabhängige Audits und Überprüfungen durch, um sicherzustellen, dass die Aligner den höchsten Qualitätsstandards entsprechen. Sie prüfen die Produktionsprozesse, die Materialqualität und die Dokumentation der Hersteller. Durch die Zusammenarbeit mit Qualitätssicherungsorganisationen können die Hersteller sicherstellen, dass ihre aligner den besten Praktiken und Qualitätsstandards entsprechen und die Patienten optimal behandelt werden.

Table: Übersicht über die Zusammenarbeit mit Zulassungsbehörden und Qualitätssicherungsorganisationen

| Zulassungsbehörden | Qualitätssicherungsorganisationen |

|---|---|

| Prüfung der Produktionsstätten | Unabhängige Audits und Überprüfungen |

| Überwachung der Einhaltung der Vorschriften | Prüfung der Produktionsprozesse |

| Zertifizierung der aligner-Hersteller | Überprüfung der Materialqualität |

| Überprüfung der Qualitätssicherungssysteme | Prüfung der Dokumentation |

Durch die Zusammenarbeit mit Zulassungsbehörden und Qualitätssicherungsorganisationen wird sichergestellt, dass die aligner den höchsten Qualitätsstandards entsprechen und die Sicherheit der Patienten gewährleistet ist. Die Hersteller arbeiten eng mit diesen Stellen zusammen, um sicherzustellen, dass ihre aligner die erforderlichen Vorschriften erfüllen und den besten Praktiken entsprechen. Diese Zusammenarbeit trägt zur Qualitätssicherung in der aligner-Industrie bei und sorgt dafür, dass die Patienten optimal behandelt werden.

Vorteile einer strengen Aligner-Qualitätskontrolle

Die strengen Qualitätskontrollen in der Aligner-Herstellung bieten zahlreiche Vorteile sowohl für die Hersteller als auch für die Patienten. Ein effektiver Qualitätskontrollprozess stellt sicher, dass die hergestellten Aligner den höchsten Standards entsprechen und eine erfolgreiche Behandlung gewährleistet ist.

Verbesserte Behandlungseffizienz und verkürzte Behandlungszeiten

Eine gründliche Aligner-Qualitätskontrolle ermöglicht eine verbesserte Behandlungseffizienz und verkürzte Behandlungszeiten. Indem sicherstellt wird, dass die Aligner perfekt passen und den individuellen Bedürfnissen der Patienten entsprechen, können Behandlungen schneller durchgeführt werden. Dies führt zu einer insgesamt verkürzten Behandlungsdauer und erhöht die Zufriedenheit der Patienten.

Bessere langfristige Ergebnisse

Eine streng kontrollierte Aligner-Qualität trägt zu besseren langfristigen Ergebnissen bei. Durch die Gewährleistung einer präzisen Passform und einer optimalen Funktion der Aligner wird eine erfolgreiche Behandlungsführung gewährleistet. Dies kann eine verbesserte Zahnkorrektur und langfristige Stabilität der Ergebnisse zur Folge haben.

Erhöhte Patientenzufriedenheit

Eine strenge Aligner-Qualitätskontrolle führt zu einer erhöhten Patientenzufriedenheit. Wenn die Patienten wissen, dass ihre Aligner qualitativ hochwertig und sicher sind, bauen sie Vertrauen in ihre Behandlung auf. Die Gewissheit, dass die Aligner den höchsten Standards entsprechen, trägt zu einer positiven Erfahrung bei und steigert die Zufriedenheit der Patienten.

| Vorteile einer strengen Aligner-Qualitätskontrolle | Beschreibung |

|---|---|

| Verbesserte Behandlungseffizienz und verkürzte Behandlungszeiten | Eine gründliche Kontrolle der Aligner-Qualität ermöglicht eine schnellere und effizientere Behandlungsdurchführung. |

| Bessere langfristige Ergebnisse | Die Gewährleistung einer präzisen Passform und optimalen Funktion der Aligner führt zu langfristig stabilen Behandlungsergebnissen. |

| Erhöhte Patientenzufriedenheit | Die Sicherheit und Qualität der Aligner führen zu einer positiven Behandlungserfahrung und steigern die Zufriedenheit der Patienten. |

Technologische Fortschritte in der Aligner-Qualitätskontrolle

Technologische Fortschritte haben dazu beigetragen, die Aligner-Qualitätskontrolle zu verbessern und effizienter zu gestalten. Fortschrittliche 3D-Scanner und Software ermöglichen eine präzise Erfassung der Zahnstruktur und eine genaue Herstellung der Aligner. Durch die Nutzung dieser Technologien können wir die Qualität und Passform der Aligner weiter optimieren.

„Dank der fortschreitenden Technologie können wir nun eine detaillierte Analyse der Aligner durchführen und sogar kleinste Anpassungen vornehmen, um die bestmöglichen Ergebnisse für unsere Patienten zu erzielen“, sagt Dr. Müller, ein erfahrener Zahnarzt in Hamburg.

Automatisierte Kontrollprozesse erleichtern ebenfalls die Überprüfung der Aligner auf Mängel oder Unregelmäßigkeiten. Durch den Einsatz von Algorithmen und maschinellem Lernen können wir Fehler schneller erkennen und die Qualitätssicherung verbessern. Diese technologischen Fortschritte tragen nicht nur zu einer höheren Effizienz bei, sondern sorgen auch für eine zuverlässigere und konsistentere Aligner-Qualitätskontrolle.

Table: Vergleich der traditionellen und modernen Aligner-Qualitätskontrolle

| Merkmale | Traditionelle Methode | Moderner Ansatz |

|---|---|---|

| Kontrolle der Passform | Manuelle Überprüfung durch Zahnarzt | Präzise 3D-Analyse durch Software |

| Erkennung von Mängeln | Sichtprüfung mit begrenzter Genauigkeit | Automatisierte Mängelkontrolle mit Algorithmen |

| Effizienz | Zeitaufwendig und fehleranfällig | Schnell, effizient und zuverlässig |

Die technologischen Fortschritte in der Aligner-Qualitätskontrolle haben einen großen Einfluss auf die Effizienz und Genauigkeit der Behandlung. Durch die Verwendung von fortschrittlicher 3D-Technologie und automatisierten Kontrollprozessen können wir sicherstellen, dass die Aligner den höchsten Qualitätsstandards entsprechen und die bestmöglichen Ergebnisse für unsere Patienten erzielt werden.

Schulungen und Weiterbildung in der Aligner-Qualitätskontrolle

Um sicherzustellen, dass die Aligner-Qualitätskontrolle gründlich durchgeführt werden kann, ist eine umfassende Schulung und Weiterbildung unerlässlich. Wir bieten Schulungen an, um sicherzustellen, dass unsere Mitarbeiter über das nötige Wissen und die Fähigkeiten verfügen, um die Qualitätsstandards zu verstehen und anzuwenden. Diese Schulungen werden von erfahrenen Fachleuten geleitet, die über umfangreiche Kenntnisse in der Aligner-Qualitätskontrolle verfügen.

Unsere Schulungen umfassen verschiedene Inhalte, wie zum Beispiel die Grundlagen der Qualitätskontrolle, die Überprüfung der Materialqualität, die Kontrolle der Passform und die Prüfung auf Mängel oder Unregelmäßigkeiten. Wir legen großen Wert darauf, dass unsere Mitarbeiter die notwendigen Fähigkeiten entwickeln, um die Aligner-Qualitätskontrolle effektiv durchzuführen und potenzielle Probleme frühzeitig zu erkennen.

Die Weiterbildung unserer Mitarbeiter ist ebenfalls von großer Bedeutung. Wir halten sie über die neuesten Entwicklungen und Technologien in der Aligner-Qualitätskontrolle auf dem Laufenden, damit sie stets auf dem neuesten Stand sind. Dies ermöglicht es uns, die Qualität unserer Aligner kontinuierlich zu verbessern und sicherzustellen, dass unsere Patienten eine sichere und effektive Behandlung erhalten.

| Trainingsthemen | Schulungsdauer |

|---|---|

| Grundlagen der Aligner-Qualitätskontrolle | 1 Tag |

| Materialauswahl und -prüfung | 1 Tag |

| Passformkontrolle und Anpassungen | 2 Tage |

| Mängelprüfung und Qualitätsstandards | 1 Tag |

Unsere Schulungen und Weiterbildungsprogramme sind darauf ausgerichtet, das erforderliche Know-how für eine gründliche Aligner-Qualitätskontrolle zu vermitteln. Wir legen großen Wert auf die kontinuierliche Entwicklung unserer Mitarbeiter, um sicherzustellen, dass wir die höchsten Qualitätsstandards erfüllen und unseren Patienten eine erstklassige Behandlung bieten können.

Internationale Harmonisierung von Standards und Richtlinien

Die internationale Harmonisierung von Standards und Richtlinien spielt eine wesentliche Rolle in der Aligner-Qualitätskontrolle. Durch die Zusammenarbeit verschiedener Organisationen und Verbände werden einheitliche Qualitätsstandards entwickelt und gefördert. Dies trägt dazu bei, dass Aligner weltweit den gleichen qualitativen Anforderungen entsprechen und die Sicherheit der Patienten gewährleistet ist.

Die Harmonisierung der Standards ermöglicht auch den globalen Austausch von Informationen und Best Practices. Durch den internationalen Konsens können Hersteller von Alignern ihre Produktionsprozesse optimieren und von den Erfahrungen anderer profitieren. Dies führt zu einer stetigen Verbesserung der Aligner-Qualitätskontrolle und trägt zur Weiterentwicklung der Aligner-Behandlung bei.

Die Festlegung einheitlicher Standards und Richtlinien stellt sicher, dass die Qualität und Effizienz der Aligner-Produktion auf hohem Niveau gehalten werden. Durch die Einhaltung dieser Vorgaben können Hersteller und Behandler sicher sein, dass die hergestellten Aligner den höchsten Qualitätsstandards entsprechen und den Patienten bestmögliche Behandlungsergebnisse bieten.

In der Tabelle werden einige Beispiele für internationale Standards und Richtlinien in der Aligner-Qualitätskontrolle dargestellt:

| Organisation | Standard/Richtlinie |

|---|---|

| Internationale Vereinigung für Aligner | ISO 13485 – Qualitätsmanagementsysteme für Medizinprodukte |

| European Aligner Society | EAS Quality Guidelines – Richtlinien zur Qualitätskontrolle von Alignern |

| Nationale Behörde für Medizinprodukte | Nationale Richtlinie zur Qualitätskontrolle von Alignern |

Die internationale Harmonisierung von Standards und Richtlinien ist ein wichtiger Schritt zur weiteren Verbesserung der Aligner-Qualitätskontrolle. Durch die gemeinsame Anstrengung aller Beteiligten wird sichergestellt, dass Aligner weltweit den höchsten Qualitätsstandards entsprechen und eine sichere, effektive Behandlung gewährleistet ist.

Zukunftsausblick für die Aligner-Qualitätskontrolle

Die Aligner-Qualitätskontrolle hat in den letzten Jahren erhebliche Fortschritte gemacht, und der Zukunftsausblick verspricht noch weitere Verbesserungen. Technologische Entwicklungen spielen dabei eine entscheidende Rolle. Eine vielversprechende Innovation ist der Einsatz von künstlicher Intelligenz (KI) in der Aligner-Qualitätskontrolle. KI kann dabei helfen, Aligner noch präziser zu analysieren und Fehler oder Ungenauigkeiten zu identifizieren. Dadurch wird die Qualität der Aligner weiter verbessert und die Effizienz der Kontrollprozesse erhöht.

Ein weiterer wichtiger Trend ist die Nutzung von Big Data und Datenanalyse in der Aligner-Qualitätskontrolle. Durch die Sammlung und Analyse großer Datenmengen können Muster und Trends erkannt werden, die dabei helfen, die Qualität der Aligner kontinuierlich zu verbessern. Dies ermöglicht auch eine personalisiertere Behandlung der Patienten, da die Aligner anhand von umfangreichen Datenanalysen individuell angepasst werden können.

Die Zukunft der Aligner-Qualitätskontrolle verspricht also eine Kombination aus fortschrittlicher Technologie, Datenanalyse und personalisierter Behandlung. Dies wird zu einer verbesserten Qualität und Effizienz der Aligner führen und letztendlich den Patienten zugutekommen.

| Technologische Entwicklungen | Vorteile |

|---|---|

| Künstliche Intelligenz (KI) | – Präzisere Analyse der Aligner – Identifikation von Fehlern und Ungenauigkeiten – Verbesserte Effizienz |

| Big Data und Datenanalyse | – Erkennung von Mustern und Trends – Kontinuierliche Verbesserung der Aligner-Qualität – Personalisiertere Behandlung |

Der Zukunftsausblick für die Aligner-Qualitätskontrolle ist vielversprechend. Durch den Einsatz von KI und Datenanalyse werden Aligner noch präziser und personalisierter. Dies führt zu einer verbesserten Qualität der Aligner und letztendlich zu besseren Behandlungsergebnissen für die Patienten.

Fazit

Die Aligner-Qualitätskontrolle spielt eine entscheidende Rolle bei der Sicherstellung der Qualität und Effizienz der Aligner-Produktion. Durch die Einhaltung klarer Standards und Richtlinien, die von verschiedenen Organisationen und Behörden festgelegt werden, können wir eine sichere und erfolgreiche Aligner-Behandlung gewährleisten.

Dank technologischer Fortschritte und der internationalen Harmonisierung wird die Aligner-Qualitätskontrolle kontinuierlich verbessert. Fortschritte in der 3D-Drucktechnologie, neue Materialien und verbesserte Analysemethoden tragen zur Steigerung der Effizienz und Qualität der Aligner-Qualitätskontrolle bei.

Um eine gründliche Aligner-Qualitätskontrolle durchzuführen, ist eine umfassende Schulung und kontinuierliche Weiterbildung erforderlich. Nur so können wir das notwendige Know-how entwickeln und auf dem neuesten Stand bleiben, um die Qualitätsstandards in der Aligner-Industrie zu erfüllen.

Die Zukunft der Aligner-Qualitätskontrolle verspricht weitere Fortschritte und Verbesserungen in der Aligner-Behandlung. Wir werden weiterhin eng mit Herstellern, Behörden und Qualitätsorganisationen zusammenarbeiten, um die Sicherheit und Qualität der Aligner zu gewährleisten und unseren Patienten die bestmögliche Behandlung zu bieten.

FAQ

Welche Standards und Richtlinien gelten in der Aligner-Qualitätskontrolle?

Die Aligner-Qualitätskontrolle unterliegt bestimmten Standards und Richtlinien, die sicherstellen sollen, dass die produzierten Aligner qualitativ hochwertig und effizient sind. Diese Standards und Richtlinien werden von verschiedenen Organisationen und Behörden festgelegt.

Was sind die Anforderungen an die Aligner-Qualitätskontrolle?

Die Anforderungen umfassen unter anderem die Genauigkeit der Passform, Haltbarkeit, Materialqualität und hygienische Standards. Die Aligner müssen den individuellen Bedürfnissen der Patienten entsprechen und an diese angepasst werden.

Wer legt die Qualitätsstandards für Aligner fest?

Die Qualitätsstandards für Aligner werden von verschiedenen Organisationen und Verbänden festgelegt. Diese umfassen Kriterien wie Materialqualität, Produktionsprozesse, Passgenauigkeit und Haltbarkeit der Aligner.

Welche Rolle spielt die Aligner-Qualitätskontrolle bei der Patientensicherheit?

Die Aligner-Qualitätskontrolle spielt eine wichtige Rolle bei der Sicherheit der Patienten. Durch genaue Überprüfung und Kontrolle der Aligner können potenzielle Risiken minimiert werden, wie allergische Reaktionen oder Komplikationen während der Behandlung.

Warum ist die Kontrolle der Aligner-Produktion wichtig?

Eine gründliche Kontrolle der Aligner-Produktion ist entscheidend, um sicherzustellen, dass die Aligner den Qualitätsstandards entsprechen. Dies umfasst die Überprüfung des gesamten Produktionsprozesses, um Mängel oder Defekte zu vermeiden.

Wie wird die Zusammenarbeit mit Zulassungsbehörden und Qualitätssicherungsorganisationen gestaltet?

Die Zusammenarbeit mit Zulassungsbehörden und Qualitätssicherungsorganisationen ist wichtig, um die Einhaltung der Qualitätsstandards zu überprüfen. Diese Behörden führen regelmäßig Audits durch und überprüfen die Produktionsstätten.

Welche Vorteile bietet eine strenge Aligner-Qualitätskontrolle?

Eine sorgfältige Kontrolle ermöglicht, dass die Aligner den höchsten Qualitätsstandards entsprechen und eine effektive Behandlung gewährleistet ist. Dies kann zu verkürzten Behandlungszeiten und besseren langfristigen Ergebnissen führen, was die Patientenzufriedenheit erhöht.

Wie haben sich technologische Fortschritte auf die Aligner-Qualitätskontrolle ausgewirkt?

Technologische Fortschritte, wie 3D-Scanner und Software, haben die Aligner-Qualitätskontrolle verbessert. Sie ermöglichen eine präzise Erfassung der Zahnstruktur und eine genaue Herstellung der Aligner. Automatisierte Kontrollprozesse erleichtern die Überprüfung auf Mängel oder Unregelmäßigkeiten.

Wie erfolgt die Schulung und Weiterbildung in der Aligner-Qualitätskontrolle?

Eine umfassende Schulung und Weiterbildung des Personals ist wichtig, um die Qualitätsstandards anwenden zu können. Hersteller und spezialisierte Trainingszentren bieten Schulungen an, um das erforderliche Know-how zu vermitteln.

Was ist die internationale Harmonisierung von Standards und Richtlinien?

Die internationale Harmonisierung zielt darauf ab, gemeinsame Standards und Richtlinien in der Aligner-Qualitätskontrolle zu etablieren. Dies erleichtert den globalen Austausch von Best Practices und Produktinformationen.

Wie wird die Zukunft der Aligner-Qualitätskontrolle aussehen?

Technologische Fortschritte und branchenspezifische Entwicklungen werden die Aligner-Qualitätskontrolle weiter verbessern. Die Nutzung von 3D-Drucktechnologie und neue Analysemethoden versprechen eine weitere Effizienzsteigerung und Qualitätsverbesserung.